铜基复合材料电热性能优异,与纯铜相比,具有更高的比强度、比刚度和力学性能及耐磨性而备受研究者关注。目前,铜基复合材料的相关研究已取得众多成果,Al2O3/Cu、TiB2/Cu、SiC/Cu 等复合材料在电子封装、电接触领域等具备重要应用潜力[1-3]。基于传统复合材料制备理念,大多研究均集中在均匀弥散调控增强体尺寸与含量,控制基体与增强体之间的协同耦合与界面效应,从而提高其综合性能[4-5]。但强度的提升往往伴随着塑性和导电率的下降,复合材料的强度-塑性呈明显的倒置关系,且强度提升越大,这种倒置关系越明显[6-8]。近年来,研究者提出了非均匀构型金属基复合材料设计理念,其更有利于发挥复合设计的自由度与不同组元之间的协同耦合及强韧化效应,从而挖掘金属基复合材料的综合性能潜力,实现其性能指标的最优配置[9-11]。基于此,制备具有非均匀构型的铜基复合材料有望实现强度、塑性、导电率之间的良好匹配。

金属基复合材料的非均匀构型设计主要包括层状[12]、网状[13]、双连通[14]等,在诸多非均匀构型设计中,层状复合材料因其制备简单,性能优越而备受青睐。Miracle 等[15]利用粉末冶金法制备了层状SiC/Al 复合材料,在强度基本不变的条件下获得了高塑性,展示出层状复合构型设计的优势。近年来,研究者还采用轧制法制备出各种层状材料。其中,Göken 等[16-18]通过累积叠轧法制备了微米层状铝合金,研究了中间层厚度对合金综合性能的影响。Zhang 等[19-20]通过轧制法制备了Cu/Al 层状材料,获得了高强塑性的金属基复合材料,探究了其疲劳开裂行为的转变及损伤机制,表明层状构型设计能够有效提升金属基复合材料的伸长率。基于层状构型设计的大量研究,界面存在化学成分与显微组织的明显差异,能够提高复合材料的综合力学性能。

本文以TiB2/Cu 复合材料为研究对象,采用粉末冶金并结合原位反应法制备具有不同层厚比的Cu-TiB2/Cu 层状复合材料,通过微观组织表征和性能测试分析Cu-TiB2/Cu 层状复合材料的强韧化机理,为高性能铜基复合材料的制备提供数据支撑与理论依据。

1 实验材料与方法

1.1 试样制备

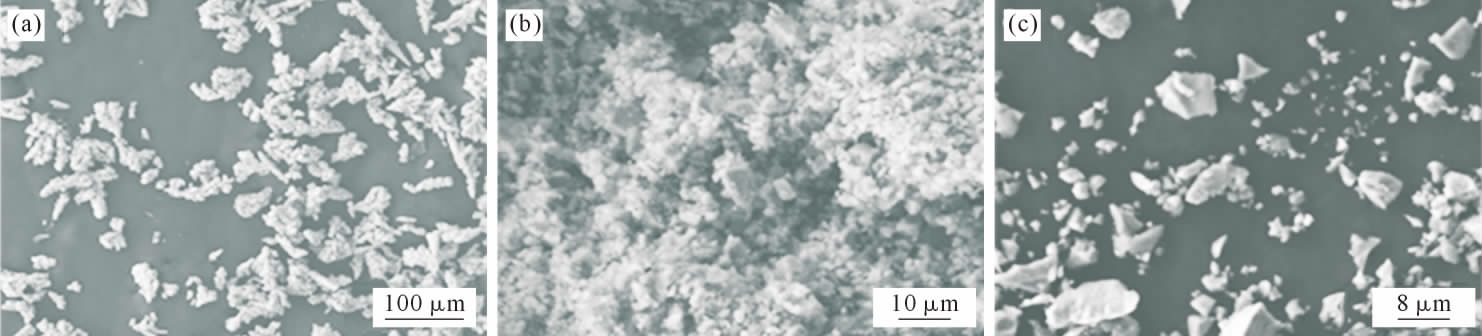

选用电解Cu 粉(20~40 μm)、B 粉(粒径0.5 μm)与TiH2 粉(粒径1 μm)作为原材料,其形貌如图1 所示。首先,按照TiB2/Cu 复合层中原位生成2%TiB2(质量分数)的比例进行原料配比和机械球磨,转速为400 r/min,时间为4 h。然后,将球磨后的Cu-B-TiH2前驱体混合粉末与电解Cu 粉进行交替铺粉并冷压成型,获得层状冷压坯。最后,将冷压坯置于气氛热压烧结炉中进行热压烧结,烧结温度1 040 ℃,保温60 min。烧结过程中,在Cu-B-TiH2 混合粉末层内发生原位反应并生成TiB2 增强体颗粒,最终制备出Cu-TiB2/Cu 层状复合材料。其中,Cu 层厚度与TiB2/Cu 复合层厚度比为1∶1、1.0∶1.5、1∶2、1.0∶2.5 和1∶3。Cu-TiB2/Cu 层状复合层材料中,Cu 层厚度始终保持在200 μm,而TiB2/Cu 复合层厚度由200 μm逐渐增大至600 μm。

图1 原始粉末材料:(a)电解Cu 粉,(b)B 粉,(c)TiH2 粉

Fig.1 Raw material powder:(a)electrolytic Cu powder,(b)B powder,(c)TiH2 powder

1.2 试样表征

对烧结态试样(3 mm×3 mm×3 mm)进行微观组织表征与性能测试。样品经过砂纸打磨、抛光和腐蚀后,采用光学显微镜(Olympus-GX71,OM),扫描电子显微镜(JSM-6700F,SEM)及其所配能谱分析仪(EDS)观察试样微观组织和元素分布。利用阿基米德排水法测试样品致密度,显微硬度仪(HVS-1000F)测量显微硬度,载荷为10 N,保压15 s,分别测试不同层界面区域和中间区域硬度,测试5 个点取平均值。将烧结态试样切割成标距为7.0 mm×1.5 mm×2.0 mm 的拉伸试样进行室温拉伸测试,每种试样测量3 次取平均值。

2 实验结果及讨论

2.1 Cu-TiB2/Cu 层状复合材料的微观组织

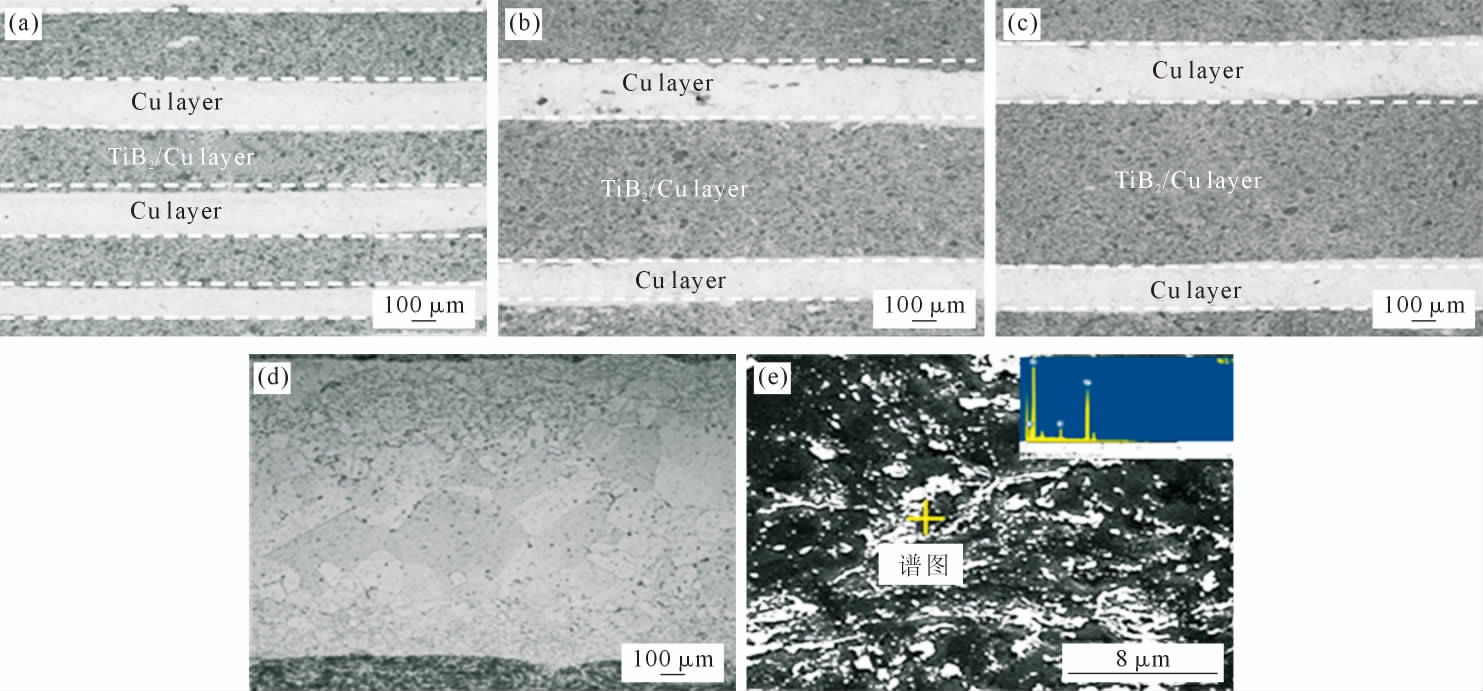

图2a~c 为Cu 层和TiB2/Cu 复合层的层厚比为1∶1、1∶2 和1∶3 的Cu-TiB2/Cu 层状复合材料金相组织。其中,Cu 层与TiB2/Cu 复合层交替排列,形成了典型的非均匀层状结构复合材料。Cu 层中的平均晶粒尺寸约为50 μm,在层界面处存在大量尺寸小于10 μm 的细小晶粒(图2d)。细小晶粒的产生主要是由于TiB2/Cu 复合层中的B、Ti 元素扩散至Cu 层中所致。通过EDS 分析发现,在TiB2/Cu 复合层中原位生成了弥散分布的TiB2 颗粒,其在基体中仅存在少量团聚,且TiB2 颗粒的尺寸均为亚微米级(图2e)。经热压烧结Cu-TiB2/Cu 层状复合材料,基体中未发现孔洞和裂纹等缺陷,表明Cu-TiB2/Cu 层状复合材料实现了高致密化。同时,Cu-TiB2/Cu 层状复合材料中无脱层现象,表明热压烧结过程中的合金元素扩散有助于TiB2/Cu 复合层与Cu 层之间的良好结合。

图2 Cu-TiB2/Cu 层状复合材料微观组织:(a)层厚比1∶1,(b)层厚比1∶2,(c)层厚比1∶3,(d)层厚比1∶1 的Cu 层微观组织,(e)层厚比1:1 的TiB2/Cu 复合层微观组织

Fig.2 Microstructure of the Cu-TiB2/Cu layered composites:(a)layer thickness ratio of 1∶1,(b)layer thickness ratio of 1∶2,(c)layer thickness ratio of 1∶3,(d)microstructure of the Cu layer with a layer thickness ratio of 1∶1,(e)microstructure of the TiB2/Cu composite layer with a layer thickness ratio of 1∶1

2.2 Cu-TiB2/Cu 层状复合材料的力学性能

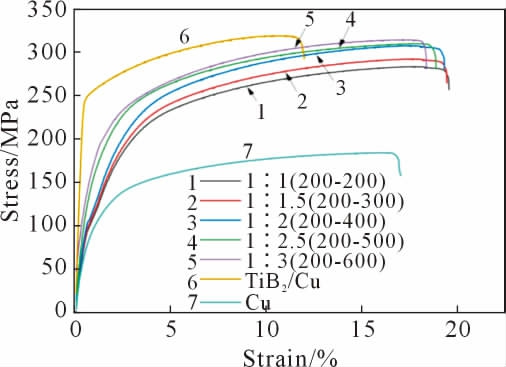

图3 为烧结态Cu-TiB2/Cu 层状复合材料的拉伸应力-应变曲线。烧结态Cu-TiB2/Cu 层状复合材料的极限抗拉强度(UTS)随着层厚比的增大而显著上升,断裂伸长率随着层厚比的增大而略有下降。这主要是由于随着TiB2/Cu 复合层厚度的增大,TiB2 颗粒在Cu-TiB2/Cu 层状复合材料中的占比增大,TiB2颗粒的应力传递和细化晶粒作用有效提升了层状复合材料的综合力学性能[21]。当Cu-TiB2/Cu 层状复合材料的层厚比为1∶3 时,复合材料的拉伸性能最优,其UTS 为315 MPa,断裂伸长率为18%。与纯Cu 相比(185 MPa,16.5%),层状复合材料的UTS 提升超过40%,断裂伸长率提升了8%;与TiB2/Cu 复合材料相比(320 MPa,11.5%),层状复合材料在UTS 相差不大的前提下,断裂伸长率提升了56%。这主要是由于具有良好结合性的层界面有助于相邻组元层之间的协同变形。在拉伸变形过程中,TiB2/Cu 复合层和Cu 层之间的不均匀变形可以在层界面附近产生几何必需位错(geometrically necessary dislocations,GNDs),继而导致异质变形诱导(hetero-deformation induced,HDI)强化,这有助于提升Cu-TiB2/Cu 层状复合材料的UTS 和断裂伸长率。因此,通过叠层结构设计可以实现Cu-TiB2/Cu层状复合材料强度与塑性的良好匹配,层界面通过裂纹偏转等方式变相增大层状复合材料的断裂伸长率。

图3 Cu-TiB2/Cu 层状复合材料拉伸应力-应变曲线

Fig.3 Tensile stress-strain curves of the Cu-TiB2/Cu layered composites

2.3 Cu-TiB2/Cu 层状复合材料的断裂行为

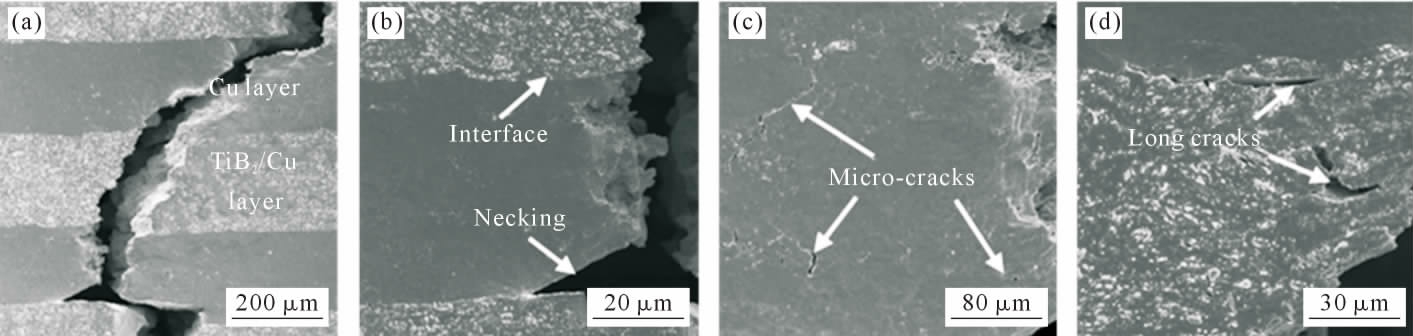

图4 为层厚比为1∶1 时Cu-TiB2/Cu 层状复合材料的断口侧面形貌。Cu-TiB2/Cu 层状复合材料的层界面处未出现脱粘与分层等现象,表明通过热压烧结制备出的层界面具有良好的协同变形能力。Cu-TiB2/Cu 层状复合材料中主裂纹沿着拉伸方向以近45°扩展,呈典型的剪切断裂(图4a)。其中,Cu 层塑性较高,发生了明显的塑性流动和局部颈缩(图4b);而TiB2/Cu 复合层强度较高,TiB2 增强体颗粒的存在使TiB2/Cu 复合层的应变分布更加均匀,延缓了Cu 层的过早局部颈缩,对Cu-TiB2/Cu 层状复合材料极限抗拉强度的提升发挥重要作用。同时,Cu 层中存在大量微裂纹(图4c)。而TiB2/Cu 复合层中微裂纹较少,但微裂纹及细小的孔洞等缺陷合并导致TiB2/Cu 复合层中形成少量长裂纹(图4d),这将不利于TiB2/Cu 复合层的塑性变形。这种主裂纹在层界面处发生横向偏转,增大了裂纹扩展路径,消耗了更多的能量。因此,层状结构设计可显著提升复合材料的断裂伸长率。

图4 Cu-TiB2/Cu 层状复合材料的裂纹扩展:(a)主裂纹,(b)层界面处裂纹,(c)Cu 层裂纹,(d)TiB2/Cu 复合层裂纹

Fig.4 Crack propagation in the Cu-TiB2/Cu layered composites:(a)major crack,(b)crack at the layer interface,(c)crack in the Cu layer,(d)crack in the TiB2/Cu composite layer

为了进一步阐明层状复合材料的强韧化机理,借助Abaqus 随机合成算法,基于层状复合材料的宏/微观特性,对层状复合材料的层厚比进行调控,建立Cu-TiB2/Cu 三维层状结构模型。模型引入纯Cu 与TiB2/Cu 复合材料的力学性能、界面损伤和弹性系数,获得模拟力学性能,其变化与实验结果规律一致,且模拟应力-应变曲线与实验结果误差较小,验证了模型的可靠性。

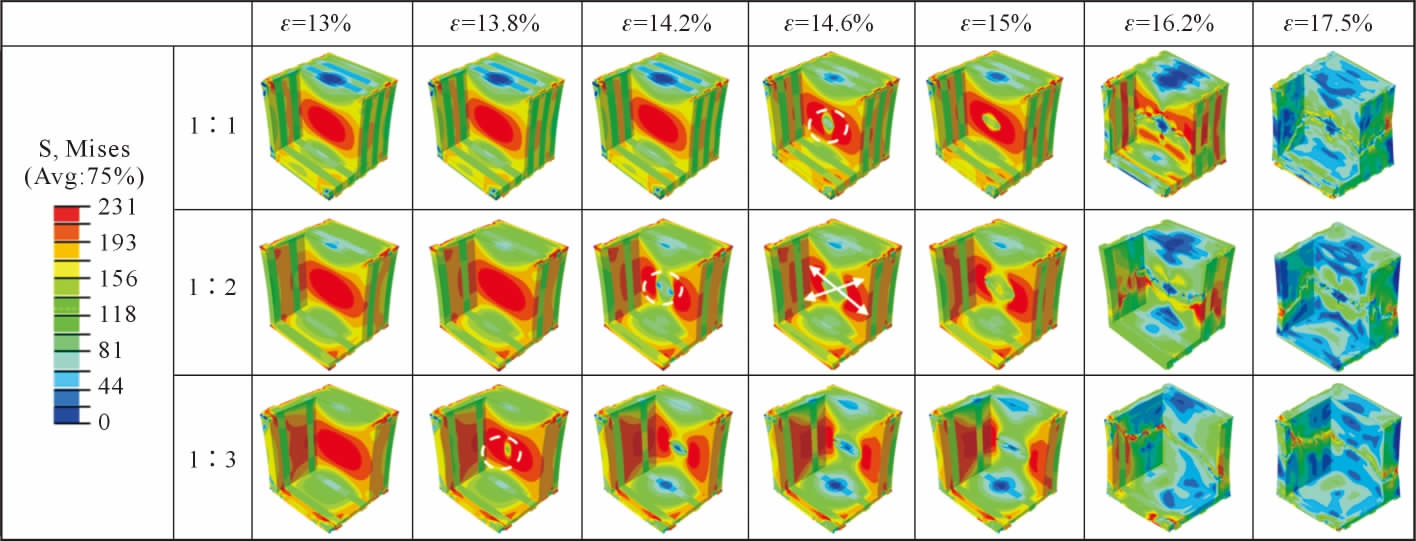

采用应力集中系数定量评价层状复合材料的承载能力。一般某一层的应力集中系数越大,则该层的承载能力越好。图5 为不同层厚比Cu-TiB2/Cu 层状复合材料的应力云图。层厚比为1∶3 的层状复合材料最先产生裂纹,而层厚比为1∶1 的层状复合材料裂纹萌生较晚(图5 中白色圆圈)。这主要是由于不同组元层的应力集中系数不同。Cu 层为软相层,应力集中系数小,在层状复合材料中主要起增韧效果。TiB2/Cu 复合层硬度较大,应力集中现象明显,在层状复合材料中主要起强化效果。同时,TiB2/Cu 复合层中的裂纹萌生发生在复合层的中间区域,由中间向两侧扩展,这主要是由TiB2/Cu 复合层中十字交叉状的应力分布所导致的(图5 中白色箭头)。此外,裂纹产生后先沿着平行于层界面方向扩展至一定程度后,向垂直于层界面的方向偏转,基于断裂云图(图5)分析,裂纹呈梯度断裂特征,层界面的存在使主裂纹发生偏转,这与层状复合材料的拉伸断裂行为相一致(图4a)。

图5 不同层厚比的Cu-TiB2/Cu 层状复合材料应力云图

Fig.5 Stress cloud map of Cu-TiB2/Cu layered composites with different layer thickness ratios

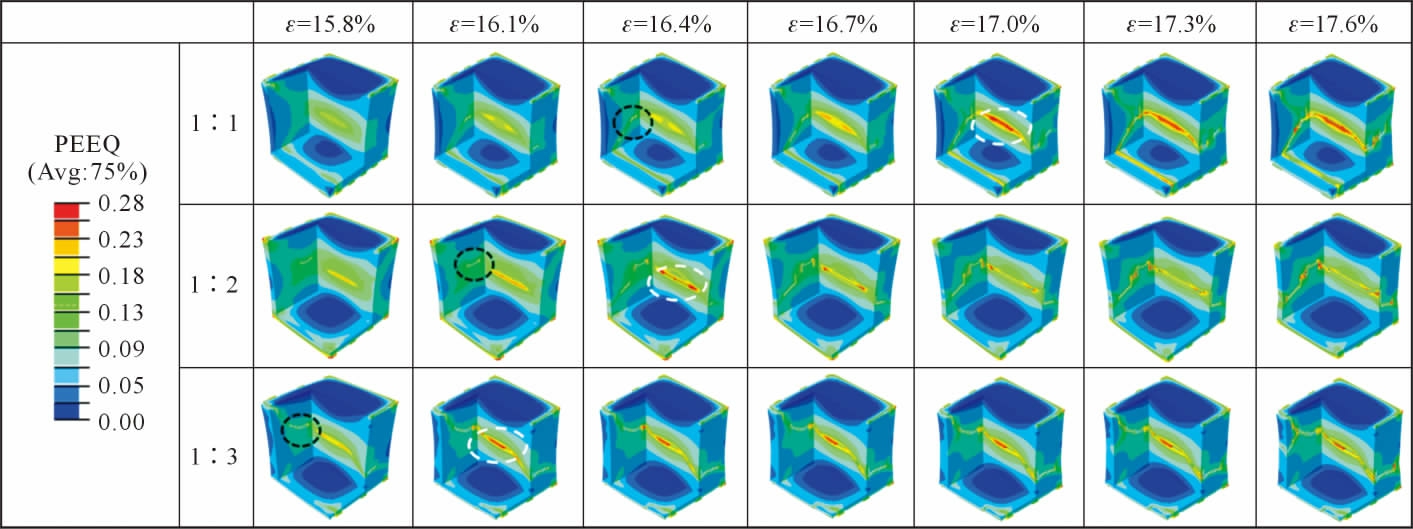

图6 为不同层厚比Cu-TiB2/Cu 层状复合材料中Cu 层的局部应变云图。层厚比越小,裂纹产生和扩展的越晚(图6 黑色圆圈),其断裂伸长率越大。当层状复合材料的层厚比为1∶3 时,Cu 层中平行于层界面方向率先萌生裂纹并进行扩展,扩展至边界处与产生在相邻复合层中的垂直裂纹合并导致复合材料断裂。这主要是由于Cu 层较软,塑性较好,能够承受更大的应变。当层厚比增大时,TiB2/Cu 复合层厚度增大,Cu 层在整体复合材料中的占比减小,Cu-TiB2/Cu层状复合材料承受应变的能力降低,裂纹萌生概率与扩展速率升高,从而降低Cu-TiB2/Cu 层状复合材料的断裂伸长率。

图6 不同层厚比的Cu-TiB2/Cu 层状复合材料界面损伤演化应变云图

Fig.6 Strain cloud map of the interface damage evolution of Cu-TiB2/Cu layered composites with different layer thickness ratios

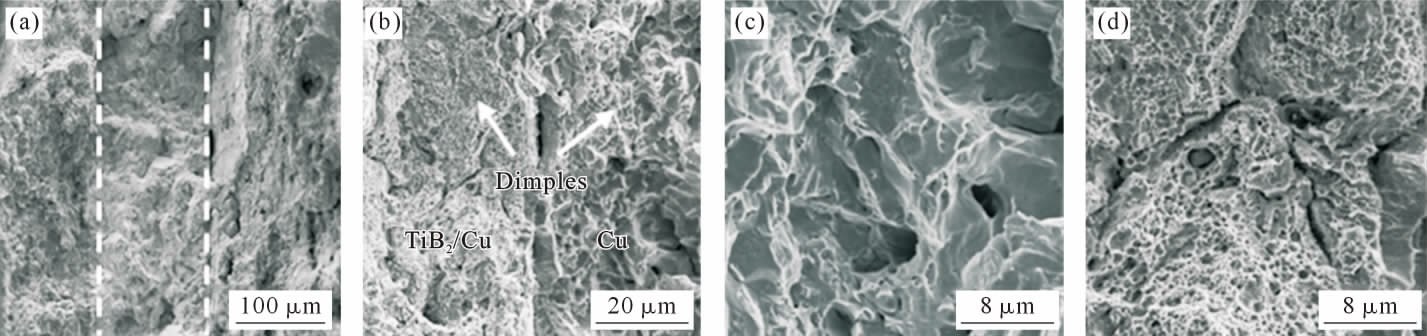

图7 为层厚比为1∶1 时Cu-TiB2/Cu 层状复合材料的断口形貌。不同层断口亮度不一致,说明在断裂过程发生了裂纹的偏转现象,造成断口不平整,如图7a 所示。在Cu 层与TiB2/Cu 复合层中均出现大量韧窝(图7b)。然而,Cu 层韧窝的尺寸较大(图7c),TiB2/Cu 复合层韧窝的尺寸较小,且在韧窝中存在TiB2 颗粒和微裂纹(图7d),这表明Cu 层经历了更长时间的均匀塑性变形。

图7 Cu-TiB2/Cu 层状复合材料不同区域的断口形貌:(a)宏观断口,(b)层界面,(c)Cu 层,(d)TiB2/Cu 复合层

Fig.7 Fracture morphology in different regions of the Cu-TiB2/Cu layered composite:(a)macroscopic fracture,(b)layer interface,(c)Cu layer,(d)TiB2/Cu composite layer

3 结论

(1)通过粉末冶金结合原位反应法成功制备出Cu 层与TiB2/Cu 复合层交替排列的Cu-TiB2/Cu 层状复合材料,且层间界面结合良好。

(2)层状复合材料中Cu 层与TiB2/Cu 层的厚度比1∶3 时力学性能最优,其UTS 为315 MPa,断裂伸长率为18%。与纯铜相比,UTS 提升超过40%,断裂伸长率提升了8%;与TiB2/Cu 复合材料相比,UTS相差不大,而断裂伸长率提升了56%。

(3)Cu-TiB2/Cu 层状复合材料经历较长时间的均匀塑性变形,裂纹呈梯度断裂特征,层界面的存在使主裂纹发生偏转并获得较高断裂伸长率。通过叠层设计实现了微观组织的不均匀变形,促进层状复合材料的构型强韧化。

[1]RAJAK D K,PAGAR D D,KUMAR R,et al.Recent progress of reinforcement materials: A comprehensive overview of composite materials[J].Journal of Materials Research and Technology,2019,8(6):6354-6374.

[2]SHARMA S,SUDHAKARA P,NIJJAR S,et al.Recent progress of composite materials in various novel engineering applications[J].Materials Today:Proceedings,2018,5(14):28195-28202.

[3]DAI S G,LI J W,LU N X.Research progress of diamond/copper composites with high thermal conductivity[J].Diamond and Related Materials,2020,108:107993.

[4]LU K.The future of metals[J].Science,2010,328(5976):319-320.

[5]LU L,SHEN Y F,CHEN X H,et al.Ultrahigh strength and high electrical conductivity in copper[J].Science,2004,304(5669):422-426.

[6]HUANG L J,GENG L,PENG H X.Microstructurally inhomogeneous composites: Is a homogeneous reinforcement distribution optimal?[J].Progress in Materials Science,2015,71:93-168.

[7]CUI C X,SHEN Y T,MENG F B,et al.Review on fabrication methods of in situ metal matrix composites[J].Journal of Materials Sciences and Technology,2000,16(6):619-626.

[8]SAWANGRAT C,KATO S,ORLOA D,et al.Harmonic-structured copper: Performance and proof of fabrication concept based on severe plastic deformation of powders[J].Journal of Materials Science,2014,49:6579-6585.

[9]黄孝余,唐斌,李金山.钛基复合材料微观结构设计的研究进展[J].铸造技术,2022,43(7):473-483.HUANG X Y,TANG B,LI J S.Research progress on the microstructure design of titanium matrix composites[J].Foundry Technology,2022,43(7):473-483.

[10]SHEN X X,WU M,JI D M,et al.The mechanical behavior of a layered nanostructured Ni with an alternating growth of ultrafine grains and nano-sized grains fabricated by electrodeposition[J].Materials Science and Engineering:A,2017,713:43-51.

[11]ZHANG X B,YU Y B,LIU B,et al.In-situ investigation of deformation behavior and fracture mechanism of laminated Al/Ti composites fabricated by hot rolling[J].Journal of Alloys and Compounds,2018,783:55-65.

[12]杜恺,许久健,穆星伟,等.铝/镍层状复合材料研究进展[J].铸造技术,2022,43(1):28-37.DUK,XUJJ,MUXW,et al.Research progress of aluminum/nickel lamellar composites[J].Foundry Technology,2022,43(1):28-37.

[13]魏绍生,龚文豪,张西鹏,等.复合区基体调控对Al2O3p/40Cr 钢球形网络构型复合材料压缩性能的影响[J].铸造技术,2023,44(4):363-370.WEI S S,GONG W H,ZAHNG X P,et al.Influence of composite matrix on compression properties properties of Al2O3p/40Cr steel based spherical network architecture composites [J].Foundry Technology,2023,44(4):363-370.

[14]PENG H X,FAN Z,EVANS J R G.Bi-continuous metal matrix composites[J].Materials Science and Engineering: A,2001,303(1-2):37-45.

[15]MIRACLE D B,PANDEY A B,MAJUMDAR B S.Laminated particulate-reinforced aluminum composites with improved toughness[J].Acta Materialia,2001,49(3):405-417.

[16]GÖKEN M,H PPEL H W.Tailoring nanostructured,graded,and particle reinforced Al laminates by accumulative roll bonding[J].Advanced Materials,2011,23(22-23):2663-2668.

PPEL H W.Tailoring nanostructured,graded,and particle reinforced Al laminates by accumulative roll bonding[J].Advanced Materials,2011,23(22-23):2663-2668.

[17]HAUSÖL T,HÖPPEL H W,GÖKEN M.Tailoring materials properties of UFG aluminium alloys by accumulative roll bonded sandwich-like sheets[J].Journal of Materials Science,2010,45(17):4733-4738.

[18]HÖPPEL H W,MAY J,GÖKEN M.Enhanced strength and ductility in ultrafine-grained aluminium produced by accumulative roll bonding[J].Advanced Engineering Materials,2004,6(9):781-784.

[19]ZHANG G P,LIANG F,LUO X M,et al.A review on cyclic deformation damage and fatigue fracture behavior of metallic nanolayered composites[J].Journal of Materials Research,2019,34(9):1479-1488.

[20]LI Y P,TAN J,ZHANG G P.Interface instability within shear bands in nanoscale Au/Cu multilayers[J].Scripta Materialia,2008,59(11):1226-1229.

[21]冯薇薇.粉末冶金法制备Cu/TiB2 复合材料及其性能的研究[D].上海:华东理工大学,2014.FENG W W.Study on preparation by powder metallurgy method and properties of Cu/TiB2 composite[D].Shanghai: East China University of Science and Technology,2014.