锌是人体中必需的微量元素之一。它不仅存在于所有器官、组织、体液和分泌物中,而且还参与并影响体内300 多种酶的活性。锌元素不仅能加速生长发育,修复受损伤的组织,还能参与机体的免疫机制[1-2]。人体缺乏锌会导致身体生长不良,食欲下降,免疫功能下降,并阻碍体内对维生素A 的吸收。严重的锌缺乏也会导致青少年性腺发育不良,导致不明显的次要体征,甚至影响成年期的正常生殖[3]。锌释放的阳离子及其腐蚀产物在可接受的细胞毒性范围内,因此锌元素具有良好的生物相容性。与其他可生物降解合金相比,锌基可生物降解合金的腐蚀速率介于镁基合金和铁基合金之间,这在于其标准锌电极电势(-0.763 V)在镁(-2.372 V)和铁(-0.447 V)[4]之间,这对解决当前可降解合金的腐蚀速率不匹配问题带来了新的突破口。纯锌在SBF 溶液(模拟体液溶液)中浸泡1 个月后的实验结果表明,纯锌的腐蚀速率约为0.02~0.07 mm/a。2017 年,Zhao 等[5]发现锌线不促进大鼠腹主动脉再狭窄反应,抑制炎症反应和平滑肌细胞活性。该合金对新一代可降解内生菌具有较大的应用潜力,为可生物降解材料提供了新的途径。纯Zn 的密度为7.14 g/cm3,杨氏模量为108 GPa。由于锌晶体结构具有密集的六角形结构(六方最密堆积),铸造纯锌的力学性能不能满足人体植入物的临床要求(屈服强度>200 MPa,极限抗拉强度>300 MPa,断裂伸长率>15%~18%)[5-6]。目前实验表明,纯铸锌在塑性变形后断裂伸长率为60%~80%,但抗拉强度仅为120 MPa,未达到心血管支架设计所需的300 MPa 抗拉强度。因此,纯锌很难用于生物药物[7]的生物可降解支架制造。

近年来,研究者不断对生物可降解锌合金性能进行改进。与铸态纯锌相比,合金化提高了材料的抗拉强度,但断裂后伸长率不超过3%,仍没有明显提高,远远不能满足人体医用可降解合金的要求。此外研究发现,通过塑性变形不仅可以提高合金的强度,还能提高其伸长率。锌基合金的塑性变形主要是基于热变形。在变形前,将合金放在再结晶温度以上进行预热,并通过动态再结晶对晶粒进行细化。变形模式为挤压变形和滚动变形。铸态合金的微观结构一般较粗糙,晶体的树枝状结构发达,组分或金属夹杂物偏析严重,较大的铸锭表面中心也有孔隙和空隙。经过热变形后,金属结构趋于均质化,晶粒被细化,从而提高了合金的性能[8]。

此外,一些研究人员发现,通过对合金熔体的超声波处理,也可以细化合金的微观结构。与采用传统冶金及化学工艺相比,超声振动可以有效细化合金组织,还能保护环境,减少材料浪费[9]。除了细化作用之外,超声处理还可以使合金成分均匀化,并具有显著的除渣除气效果。超声波细化凝固组织的机理主要是通过超声波在熔体中产生的空化效应、声流效应及热效应来影响可降解锌合金凝固过程,有效细化合金晶粒尺寸,从而提高合金的腐蚀性能[10]。研究表明,熔体超声处理能够有效细化合金的微观组织,提高合金的力学性能。东北大学李英龙等[11]的研究结果表明,超声场能够细化初生Si 和共晶Si,使Si 破碎成颗粒状,显著提高合金的力学性能。魏敏[12]研究发现随着超声功率的增加,初生α-Zn 由树枝晶转变为蔷薇状;Mg2Zn11 相由粗大层片状向细小的棒状转变;CaZn13 相平均尺寸从34 μm减小到5 μm。

基于课题组之前研究,为了提高和改善Zn-0.5Sr合金的综合性能,本文以Zn-0.5Sr 合金为研究对象,当超声功率为600 W 时,对其进行不同超声时间(0、2、5 和8 min)的超声处理,进一步分析同一功率不同超声时间对Zn-0.5Sr 合金组织和性能的影响,探索最佳工艺参数,这对促进可降解锌合金在医学领域中的应用具有重要的意义。

1 实验材料与方法

1.1 合金制备

熔炼Zn-0.5Sr 合金的原料为纯Zn(>99.99%,质量分数,下同)、纯Sr(>99.99%),制备铸态Zn-0.5Sr合金,用电子秤按比例称取适量的Zn 块、Sr 块。熔炼前,将硅碳棒加热炉的温度设定为650 ℃,待锌块在石墨坩埚中完全熔化后,加入用锌箔纸包裹的锶块。待完全熔化且加热至580 ℃时,保温30 min 使合金完全均匀,随后使用C2Cl6 精炼10 min。当合金的熔炼温度降至预设温度450 ℃时,将超声波探头预热至200 ℃,插入熔体液面下1.5 cm 左右,在600 W 的功率下对熔体进行0、2、5 和8 min 的超声处理;随后将金属液浇到永久性钢模中。待合金凝固冷却后,将其取出后进行显微组织和腐蚀性能分析。表1 为通过ICP 分析获得的Zn-0.5Sr 合金的化学成分。

表1 Zn-0.5Sr合金化学成分

Tab.1 Nominal chemical composition of the Zn-0.5Sr alloy(mass fraction/%)

合金 Sr Zn Zn-0.5Sr0.47 Bal.

1.2 微观组织表征

试样分别用800#、1200#、1500#、2000#、3000#砂纸打磨后,再使用抛光机抛光,并用浓度为5%的硝酸酒精溶液腐蚀试样4~7 s。采用光学显微镜(Axio Scope A1)和扫描电子显微镜(FEG-450)观察金相试样和腐蚀产物的微观形貌;使用X 射线衍射仪(D/max-2400,XRD) 对经过不同超声功率处理的合金试样进行物相分析。

1.3 腐蚀性能测试

浸泡腐蚀在Hank's 溶液中进行,该溶液的成分如表2 所示。将样品打磨抛光后放入装有Hank's 溶液(pH 为7.4)的试管并置于37 ℃恒温箱中浸泡15天,并每48 h 更换一次溶液。样品表面积与溶液体积之比为1 cm2∶25 mL。浸泡完成,取出样品清洗吹干,用扫描电镜和X 射线衍射仪对腐蚀产物进行分析。然后使用200 g/L 的CrO3 和10 g/L 的AgNO3组成的溶液对试样超声清洗5 min 后烘干。称量腐蚀前后质量,并根据ASTM-G31-72 标准计算合金的腐蚀速率(corrosion rate,CR):

表2 Hank's 溶液成分表

Tab.2 Composition of Hank's solution

ComponentsWeight/g NaCL 8.00 KCL 0.40 CaCL2 0.14 MgSO4·7H2O 0.20 Na2HPO4 0.06 KH2PO4 0.06 NaHCO3 0.35 C6H12O6 1.00 C19H14O5S 0.02

式中,常数K=8.76×103 mm/a,W 为质量损失,g;A为暴露于Hank's 溶液的样品面积,cm2;T 为浸泡时间,h;D 为测试材料的标准密度,g/cm3。最后用扫描电镜观察腐蚀后的微观形貌。

测试试样为10 mm×10 mm 的正方形,采用焊锡将试样和铜丝焊接在一起,再用牙托粉和牙托水密封样品,然后使用800#、1200#、1500#、2000#、3000#砂纸对试样进行磨制并抛光。使用Parstat2273 电化学工作站对合金进行电化学实验,极化曲线使用标准三电极系统测量,工作电极为锌合金,辅助电极为铂电极,参比电极为饱和甘汞电极。极化曲线测量在37 ℃下的Hank's 溶液中进行,实验前先进行10 min 的开路电位测试,开路电位稳定后进行阻抗谱测试,测量范围为100 kHz 至10 mHz,扰动振幅为5 mV,静置时间为5 s。最后以-2~0 V 为极化曲线的扫描范围,扫描速度为1 mV/s 进行极化曲线测试。合金的电化学腐蚀速率根据Tafel 外推法和标准ASTMG102-89 计算。每组准备3 个平行样,测试结果取平均值。

2 实验结果及讨论

2.1 不同超声时间对Zn-0.5Sr 合金微观组织的影响

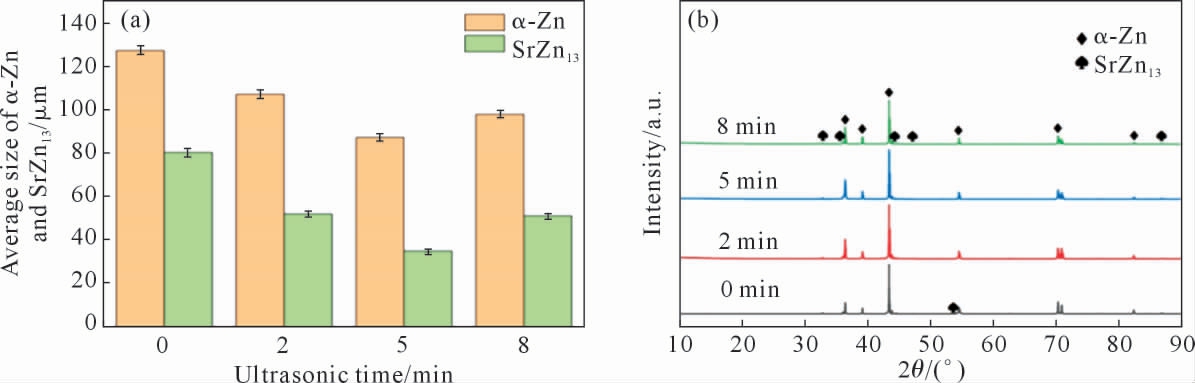

图1 和图2a 分别为在600 W 功率下,经过不同时间超声处理的Zn-0.5Sr 合金微观组织及平均晶粒尺寸。结合图1~2 可以发现,随着超声时间的增加,Zn-0.5Sr 合金中初生α-Zn 的晶粒尺寸发生明显改变。由图1a 可见,无超声处理的合金存在着一些尺寸较大且不均匀的等轴晶组织,初生α-Zn 和二次相SrZn13 的晶粒尺寸为127.33 和80.37 μm。经过2 min 超声处理后,其平均晶粒尺寸减小到107.23和52.07 μm,如图1b 所示。随着超声时间继续增加到5 min,Zn-0.5Sr 合金的平均晶粒尺寸进一步细化,初生α-Zn 和二次相SrZn13 分别减小到87.24 和35.01 μm,在图1c 中可以明显看到α-Zn 从较大尺寸的等轴晶变为更加细小的枝晶组织。然而当超声时间达到8 min 时,与图1c 相比,初生α-Zn 和二次相SrZn13 的晶粒尺寸开始增加,达到了98.01 和51.22 μm,如图1d 所示。由此可以看出,超声时间为5 min 的Zn-0.5Sr 中的初生α-Zn 和二次相SrZn13有更好的细化效果。

图1 不同超声时间的Zn-0.5Sr 合金OM 图像:(a)0 min,(b)2 min,(c)5 min,(d)8min

Fig.1 OM images of Zn-0.5Sr alloy treated with different ultrasonic time:(a)0 min,(b)2 min,(c)5 min,(d)8min

图2 不同超声时间的Zn-0.5Sr 合金中初生α-Zn 和二次相SrZn13 的平均尺寸及XRD 图谱:(a)平均晶粒尺寸,(b)XRD 图谱

Fig.2 The average sizes of primary α-Zn and SrZn13 and XRD patterns of Zn-0.5Sr alloys treated with different ultrasonication durations:(a)average grain size,(b)XRD patterns

图2b 为不同超声时间Zn-0.5Sr 的XRD 图谱。为了探究经过不同超声时间的Zn-0.5Sr 合金中金属间化合物的存在形式和分布状态,采用EDS 能谱对合金中元素进行了面分析和点分析,如图3 所示。通过观察元素的分布状态可知,粗块状相由Zn 和Sr 元素组成。因此,通过元素的EDS 和XRD 图谱分析可知,这种相应为SrZn13 化合物。

图3 超声时间为5min 的Zn-0.5Sr 合金的EDS 分析:(a)二次电子图像,(b)Zn 元素,(c)Sr 元素,(d)A 的点分析,(e)B 的点分析

Fig.3 EDS analysis of the Zn-0.5Sr alloy sample after ultrasonication for 5 min:(a)SEM image,(b)Zn,(c)Sr,(d)point analysis of A,(e)point analysis of B

初生α-Zn 和SrZn13 相的细化是由于超声处理带来的空化和声流效应共同作用的结果[13]。这是由于超声波在合金熔体中产生的交变声压作用,破坏了液态分子,产生空化气泡。空化气泡在形成和膨胀过程中,带走周围熔体中的热量,造成局部过冷,提高了形核率。在空气泡湮灭时,其附近区域会产生瞬时高温、高压作用,即空化效应,形成的冲击波将已经形成的晶核破碎,并形成新的异质形核核心,有利于微观组织的细化[14]。同时,声流效应增加了熔体的对流,促进了熔体的均匀分布,增加了熔体中有效形核点的数量,有利于微观组织细化[15]。

图4 是进行了不同时间超声处理的Zn-0.5Sr合金的抗拉强度和伸长率。由图可知,未经超声处理的Zn-0.5Sr 合金的抗拉强度和伸长率分别为77.83 MPa 和0.26%,这是由于SrZn13 相的边缘非常尖锐,在合金被拉伸过程中,边缘尖锐的SrZn13 相会引起应力集中,降低Zn-0.5Sr 合金的力学性能。当超声时间为2 min 时,Zn-0.5Sr 合金的抗拉强度和伸长率分别为92.57 MPa 和0.85%,与未超声处理的合金相比抗拉强度和伸长率分别提高了18.93%和226.92%。经过5 min 超声处理后合金抗拉强度和伸长率显著提高,分别为118.93 MPa 和1.32%,与未超声处理的合金相比抗拉强度和伸长率分别提高了52.8%和407.69%。当超声时间增加到8 min时,抗拉强度和伸长率分别为96.63 MPa 和0.99%,与未超声的合金相比抗拉强度和伸长率分别提高了24.16%和280.77%。综上所述,当超声时间为5 min时,Zn-0.5Sr 合金的抗拉强度和伸长率提升效果最好。力学性能的结果说明,随着初生α-Zn 和二次相SrZn13 尺寸的减小和分布的均匀化,合金在拉伸过程中的变形被分散在更多的晶粒内进行,减小了内应力,从而提升了Zn-0.5Sr 合金的力学性能。

图4 不同超声时间Zn-0.5Sr 合金的抗拉强度和伸长率

Fig.4 Ultimate tensile strength and elongation of Zn-0.5Sr alloy treated for different ultrasonication durations

2.2 不同超声时间对Zn-0.5Sr 合金腐蚀性能的影响

2.2.1 电化学腐蚀

图5 为经过不同超声时间处理的Zn-0.5Sr 合金的动电位极化曲线。图5a 为经过不同超声时间(0、2、5、8 min) 的Zn-0.5Sr 合金的Tafel 极化曲线。表3 为合金的腐蚀电位、腐蚀电流密度和电化学腐蚀速率。结合图5 和表3 可知,Zn-0.5Sr 合金的腐蚀电位随着超声功率的增加先减小后增加。未进行超声处理时,Zn-0.5Sr 合金的Ecorr 为-1.017 83 V;当超声时间增加到2、5 和8 min 时,合金的腐蚀电位值分别达到-1.026 97、-1.475 90、-1.026 38 V。由表3可知,合金的腐蚀电流密度由高到低依次为:5 min(3.075×10-4 A/cm2)>2 min (2.714×10-4 A/cm2)>8 min(1.785×10-4 A/cm2)>0 min(1.382×10-4 A/cm2)。可见,经过5 min 超声处理的Zn-0.5Sr 合金的腐蚀电流密度最大。其中,经过5 min 超声处理的Zn-0.5Sr 合金的腐蚀速率(5.207±0.354) mm/a 约为未经过超声处理的Zn-0.5Sr 合金(2.340±0.159)mm/a 的2.2 倍,这表明超声处理能够提高可降解Zn-0.5Sr 合金的腐蚀速率,更好地满足医用可降解合金的腐蚀速率要求。

图5 不同超声时间Zn-0.5Sr 合金的电化学曲线:(a)动电位极化曲线,(b)Nyquist 图,(c)波特阻抗图,(d)波特相角图

Fig.5 Electrochemical curves of the Zn-0.5Sr alloy under different ultrasonication durations:(a)potentiodynamic polarization curves,(b)Nyquist plot,(c)Bode impedance plot,(d)Bode phase plot

表3 Zn-0.5Sr合金电化学极化参数

Tab.3 Electrochemical polarization parameters of the Zn-0.5Sr alloy

Ultrasonic time/min Ecorr(V vs.SCE) Icorr/(A·cm-2) Degradation rate/(mm·a-1)0-1.017 83 1.382×10-4 2.340 2-1.026 97 2.714×10-4 4.596 5-1.047 59 3.075×10-4 5.207 8-1.026 38 1.785×10-4 3.023

Zn-0.5Sr 合金的腐蚀速率变化主要是由于以下两方面:一方面,随着超声时间的增加,Zn-0.5Sr 合金的初生α-Zn 显著细化,合金中晶界的数量增加,锌合金的表面活性提高,从而使合金的腐蚀速度增加。另一方面,随着超声时间的增加,合金中的SrZn13 相显著细化,SrZn13 相作为阴极与α-Zn 一起形成电偶腐蚀,导致合金的腐蚀速率增加[16]。

合金的电化学阻抗谱图如图5b 所示。从图中可以看出合金的Nyquist 图显示了高低频下的容抗弧,随着超声时间的增加,Zn-0.5Sr 合金所在曲线容抗弧的半径先减小后增加,说明超声处理使合金在Hank's 溶液中的电荷转移电阻减小,腐蚀速率增加。且当超声时间为5 min 时,合金的腐蚀速度最快。从Bode 阻抗图可以看出,超声时间为5 min 时,合金的阻抗明显降低,如图5c 所示。图5d 为合金的Bode 相角图,从图中可以发现,相比于其他合金,在中低频时经过5 min 超声处理的Zn-0.5Sr 合金相角最低,说明合金的腐蚀速率较高。

图6 是不同超声时间的Zn-0.5Sr 合金电化学实验后的表面形貌。图6a 为未超声处理的Zn-0.5Sr合金的腐蚀形貌,合金表面腐蚀面积小,合金腐蚀程度较低。而从图6b~d 中可看出随着超声时间的增加,Zn-0.5Sr 合金表面被破坏严重,出现了大的腐蚀坑,且腐蚀区域变得比较均匀。这是由于随着超声时间的增加SrZn13 相的数量增多,SrZn13 相与α-Zn 发生电偶腐蚀的几率增加,从而增加了合金的腐蚀速率。

图6 去除腐蚀产物后,不同超声时间Zn-0.5Sr 合金的表面形貌:(a)0 min,(b)2 min,(c)5 min,(d)8 min

Fig.6 Surface morphologies of Zn-0.5Sr alloy treated for different ultrasonication durations after removing corrosion products:(a)0 min,(b)2 min,(c)5 min,(d)8 min

2.2.2 浸泡腐蚀

图7 为经过不同超声时间的Zn-0.5Sr 合金在Hank's 溶液中浸泡15 天后的腐蚀速率,超声时间为0、2、5、8 min 的Zn-0.5Sr 合金的腐蚀速率分别为(0.046±0.001 7)、(0.067±0.002 5)、(0.085±0.003 1)和(0.053±0.001 9)mm/a。从图中可以看出,当超声时间增加到5 min 时,Zn-0.5Sr 合金的腐蚀速率最大。这是由于在腐蚀过程中,随着超声时间的增加,Zn-0.5Sr合金中析出的SrZn13 相被细化,其数量也随之增加,从而使合金引发电偶腐蚀的几率增加,最终导致合金的腐蚀速率增加。

图7 不同超声时间(0、2、5、8 min)的Zn-0.5Sr 合金在温度为37 ℃的Hank's 溶液中浸泡15 天后的腐蚀速率

Fig.7 Corrosion rates of the Zn-0.5Sr alloy after ultrasonication for different durations(0,2,5 and 8 min)in Hank's solution at 37 ℃for 15 days

图8a~d 依次为未超声处理和经过2、5、8 min超声处理的Zn-0.5Sr 合金在恒温为37 ℃的Hank's溶液中浸泡30 天后的合金表面腐蚀形貌。从图8 中可以看出,合金的腐蚀程度随着超声功率的增加而逐渐增加。未超声处理的Zn-0.5Sr 合金表面的腐蚀产物为白色圆形颗粒,且腐蚀不均匀,如图8a 所示。经过2 min 超声处理后合金表面的腐蚀产物增多,如图8b 所示。当超声时间增加到5 min 时,样品表面的腐蚀产物数量不断增多,腐蚀区域不断扩展,最终连成一片,腐蚀区域变得均匀,如图8c 所示。当超声时间为8 min 时,样品表面的腐蚀产物开始减少,腐蚀面积减小,如图8d 所示。

图8 不同超声时间下的Zn-0.5Sr 合金在Hank's 溶液浸泡15 天的表面形貌:(a)0 min,(b)2 min,(c)5 min,(d)8 min

Fig.8 Surface morphology of Zn-0.5Sr alloy immersed in Hank's solution for 15 days under different ultrasonic powers:(a)0 min,(b)2 min,(c)5 min,(d)8 min

经过5 min 超声处理的Zn-0.5Sr 合金表面腐蚀产物的点分析见表4。可以看出,样品表面主要由Zn元素、Mg 元素、Ca 元素、O 元素、S 元素、P 元素和C元素等组成。为了确定Zn-0.5Sr 合金经过15 天浸泡实验后腐蚀产物的成分,对腐蚀产物进行了XRD分析,如图9 所示。结合元素分析结果可知,Zn-0.5Sr合金表面的腐蚀产物为氧化锌、氢氧化锌、磷酸锌、磷酸钙、碳酸钙、硫酸锌和硫酸钙。

图9 不同超声时间(0、2、5、8 min)的Zn-0.5Sr 合金在Hank's溶液中浸泡15 天后表面腐蚀产物的XRD 图谱

Fig.9 XRDpatternsofthesurfacecorrosionproductsofZn-0.5Sr alloys after ultrasonication for different durations(0,2,5 and 8 min)and immersion in Hank's solution for 15 days

表4 经过超声时间为5 min的Zn-0.5Sr合金在Hank's溶液中浸泡15天后表面腐蚀产物的元素分析

Tab.4 Elemental analysis of the surface corrosion products of the Zn-0.5Sr alloy after immersion in Hank's solution for 15 days with an ultrasonication time of 5 min(mass fraction/%)

元素 C含量 6 N O Zn Ca Na P Cl K Mg S 1.7 16.5 11.9 7.8 0.7 0.4 0.3 0.3 0.2 0.1 0.1

3 结论

(1)超声处理细化了Zn-0.5Sr 合金中初生α-Zn和SrZn13 相的晶粒尺寸。当超声时间为5 min 时Zn-0.5Sr 合金中初生α-Zn 和SrZn13 相的晶粒尺寸最小,达到87.24 和35.01 μm。

(2)超声处理提高了Zn-0.5Sr 合金的力学性能,其中超声时间为5 min 的Zn-0.5Sr 合金提升效果最好,抗拉强度和伸长率分别为118.93 MPa 和1.32%,与未超声处理的合金相比分别提高了52.8%和407.69%。

(3)电化学测试结果表明,随着超声时间的增加,Zn-0.5Sr 合金的腐蚀速度先增大后减小。在超声时间为5 min 时,合金的腐蚀速率最大,从未进行超声处理时的(2.340±0.159)mm/a 提高到(5.207±0.354)mm/a。

(4)对不同超声时间下的Zn-0.5Sr 合金进行15天的浸泡腐蚀实验发现,随着超声时间的增加,合金的腐蚀速率逐渐增加。当超声时间达到5 min 时合金的腐蚀速率为(0.085±0.003 1)mm/a,是未超声处理Zn-0.5Sr 合金的1.7 倍。

[1] 李君涛,陈周煜.可降解生物医用材料研究现状与展望[J].新材料产业,2016(1):32-35.LI J T,CHEN Z Y.Research status and prospect of biodegradable biomedical materials[J].Advanced Materials Industry, 2016(1):32-35.

[2] 张永涛,刘汉源,王昌,等.生物医用金属材料的研究应用现状及发展趋势[J].热加工工艺,2017,46(4):21-26.ZHANG Y T, LIU H Y, WANG C, et al.Development trend and research application situation of biomedical metal materials[J].Hot Working Technology,2017,46(4):21-26.

[3] 郑玉峰,李莉.生物医用材料学[M].哈尔滨:哈尔滨工业大学出版社,2005.ZHENG Y F, LI L.Biological medical materials[M].Harbin:Harbin Institute of Technology Press,2005.

[4] WEISS J H,SENSI S L,KOH J Y.Zn2+:A novel ionic mediator of neural injury in brain disease[J].Trends in Pharmacological Sciences,2000,21(10):395-401.

[5] ZHAO S, SEITZ J M, EIFLER R, et al.Zn-Li alloy after extrusion and drawing: Structural, mechanical characterization, and biodegradation in abdominal aorta of rat[J].Materials Science and Engineering:C,2017,76:301-312.

[6] BOWEN P K, SHEARIER E R, ZHAO S, et al.Biodegradable metals for cardiovascular stents: From clinical concerns to recent Zn-alloys[J].Advanced Healthcare Materials, 2016,5(10):1121-1140.

[7] MOSTAED E, SIKORA-JASINSKA M, DRELICH J W, et al.Zinc-based alloys for degradable vascular stent applications[J].Acta Biomaterialia,2018,71:1-23.

[8] VOJTĚCH D,KUBÁSEK J,ŠERÁK J,et al.Mechanical and corrosion properties of newly developed biodegradable Zn-based alloys for bone fixation[J].Acta Biomaterialia,2011,7(9):3515-3522.

[9] 张志强,乐启炽,邵志文,等.超声处理对Mg-Al 二元镁合金凝固组织的影响[A].自主创新与持续增长第十一届中国科协年会论文集(2)[C].重庆:中国科学技术协会,2009.1351-1355.ZHANG Z Q,LE Q C,SHAO Z W,et al.Effect of ultrasonic treatment on solidification structure refinement of Mg-Al binary alloy[A].Proceedings of the 24th Annual Meeting of the China Association for Science and Technology(2)[C].Chongqing:China Association for Science and Technology,2009.1351-1355.

[10] YAO L,HAO H,JI S H,et al.Effects of ultrasonic vibration on solidification structure and properties of Mg-8Li-3Al alloy[J].Transactions of Nonferrous Metals Society of China,2011,21(6):1241-1246.

[11] 李英龙,李宝绵,刘永涛,等.功率超声对Al-Si 合金组织和性能的影响[J].中国有色金属学报,1999,9(4):719-722.LI Y L,LI B M,LIU Y T,et al.Effect of high-intensity ultrasounic on structures and properties of Al-Si alloys [J].The Chinese Journal of Nonferrous Metals,1999,9(4):719-722.

[12] 魏敏.Ca 和超声处理对可降解Zn-1Mg 合金的组织及性能的影响研究[D].兰州:兰州理工大学,2023.WEI M.Effects of Ca and ultrasonic treatment on microstructure and properties of degradable Zn-1Mg alloy[D].Lanzhou:Lanzhou Institute of Technology,2023.

[13] ESKIN G I.Ultrasonic treatment of light alloy melts[M].London:CRC Press,1998.

[14] KOMAROV S V,KUWABARA M,ABRAMOV O V.High power ultrasonics in pyrometallurgy: Current status and recent development[J].ISIJ International,2005,45(12):1765-1782.

[15] JIAN X, XU H, MEEK T T, et al.Effect of power ultrasound on solidification of aluminum A356 alloy[J].Materials Letters,2005,59(2-3):190-193.

[16] 罗检,张勇,钟庆东,等.晶粒度对一些常用金属耐腐蚀性能的影响[J].腐蚀与防护,2012,33(4):349-352,356.LUO J,ZHANG Y,ZHONG Q D,et al.Influence of grain size on corrosion resistant of commonly used metals[J].Corrosion and Protection,2012,33(4):349-352,356.