金属型模具作为一种循环使用的铸型,其温度场分布与铸件之间的热交换有着紧密的联系,这不仅仅关系到模具结构的设计、铸造工艺的制定、铸件的质量,还对模具的使用寿命有重要影响[1-6]。因此,确定合理的模具冷却方案,制定合理的循环浇注工艺,对于提高铸件质量稳定性和延长模具使用寿命具有重要意义[7-12]。

杨武刚[13]考察了模具壁厚、热节壁厚、换热条件以及涂料厚度等对模具局部冷却力的影响,以缩短达到热平衡的循环次数;陈思源[14]结合实例对加设水冷前后进行多循环铸造工艺研究,以验证模具水冷方案设计的正确性。虽然这都是不错的思路,但调整模具结构及加设冷却装置却耗时费力,这对批量化生产来说是极大的考验。而赵信毅等[15]对比了不同模具冷却方案下的铸件及模具温度场,确定了最佳冷却工艺方案。对于批量生产而言,调整工艺是最便捷的手段,但是在缩短循环周期的同时还需要进一步考虑总的生产效益及模具寿命等问题。因此,陈国恩等[16]研究了预热温度对模具达到热平衡状态的影响,并分析了模具在热平衡后单个压铸周期内不同位置的温度变化,来定性判断其对模具寿命的影响。

由于复杂大型铸件的质量对温度场的变化更为敏感,目前有关模具铸造循环模拟及开模冷却工艺的研究少之又少,且未见针对大型复杂铸件的报道,企业至今仍在使用试错法试制,这一问题亟待解决。因此本文以大型铝合金轮毂为例,通过对其金属型低压铸造过程中温度场的循环模拟,研究模具在不同吹气冷却工艺下的热平衡,分析模具不同位置的温度分布规律,为制定合理的模具冷却工艺提供指导。

1 多循环铸造模拟设置

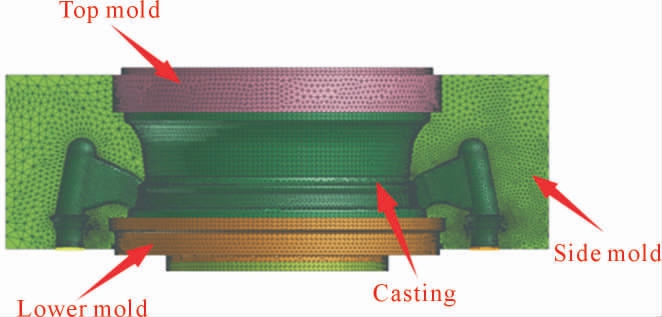

铸件材料为A356 铝合金,铸型材料为H13 钢,其他热物性参数包含在ProCAST 材料库中。模具预热温度为200 ℃,浇注温度为700 ℃。图1 为铸件尺寸图,图2 为模具及铸件网格划分图,其中二维面网格数量为183 520,三维体网格数量为1 153 506。

图1 铸件尺寸图

Fig.1 Casting size drawing

图2 模具及铸件网格划分

Fig.2 Grid division of mold and casting

为保证模拟计算的准确性,应在开始多循环模拟前验证仿真模型是否合理[17-20]。其中铸件与模具间的换热系数是经过反算求解所得,经过10 次迭代,得到铸件与模具间的换热系数为2 189.13 W/(m2·k)。将反算所得的换热系数当作边界条件,对双浇道轮毂进行模拟。其中模具与外界环境之间的换热系数取定值20 W/(m2·k),与冷却水之间的换热系数取2 200 W/(m2·k),与吹气冷却空气之间的换热系数取500 W/(m2·k)。

同时利用IV-390 多路温度测试仪对双浇道轮毂进行测温,如图3 所示。并与模拟所得温度曲线进行对比,以验证模拟的准确性,如图4 所示。

图3 双浇道轮毂实际测温:(a)热电偶测温,(b)IV-390 多路测温仪

Fig.3 Actual temperature measurement of double runner wheel hubs:(a)thermocouple temperature measurement,(b)IV-390 multichannel thermometer

图4 模拟温度曲线与实测温度曲线对比

Fig.4 Comparison between the simulated temperature curve and measured temperature curve

图5 温度取样点分布图

Fig.5 Distribution of temperature sampling points

从图4 可看出,模拟所得温度曲线与实测温度曲线比较贴合,最大温差不超过5 ℃,说明所建立的仿真模型是合理的,模拟精度得到了保证,可以进行后续多循环铸造模拟。

基于此仿真模型,使用ProCAST数值模拟软件进行多循环铸造,在保证水冷工艺时间一致的情况下,考虑开模吹气冷却时间长短对实际生产的影响,设置冷却工艺方案,其设置如表1 所示。方案1~5分别对应冷却时间0、20、30、50、70 s,由于开模时间、取件时间、开始冷却时间以及冷却到合模这段时间保持不变,所以相应的循环时间也延长,方案1~5对应循环关闭时间280、300、310、330、350 s。各个方案的浇注次数为12 次,并选择6 个代表点位进行分析,点1 位于铸件厚大部位。

表1 开模吹气冷却方案

Tab.1 Mold blowing cooling scheme

2 循环模拟结果与分析

各个方案模具上6 个点的计算结果如下,图6为不同模具上的点在不同方案下的数据图,经过12周期的温度循环,模具的温度变化显著。多循环浇注开始时模具的温度呈上升趋势,随着浇注次数的增加,温度变化趋于稳定,当相邻两次浇注周期温度变化小于2 ℃时,可以认为模具已经达到了平衡状态。随着浇注循环进行,模具各个部分逐步建立起稳定的温度场,达到稳定生产的状态。经过对比各个方案的温度曲线可以认为,模具在第11、9、8、7、6 个周期分别达到模温平衡,所需要的时间分别为3 080、2 700、2 480、2 310、2 100 s,如表2 所示。

表2 各方案达平衡周期及时间

Tab.2 Balance cycle and time of each scheme

图6 不同方案的温度变化图:(a)方案1,(b)方案2,(c)方案3,(d)方案4,(e)方案5

Fig.6 Temperature changes of different schemes:(a)scheme 1,(b)scheme 2,(c)scheme 3,(d)scheme 4,(e)scheme 5

从图6 中的各个方案可以看出,模具各点的温度都是从预热温度经过多次循环铸造上升到模温平衡的温度。以测温点2 为例,方案1 的温度变化范围为200~542 ℃,方案2 温度变化范围为200~493 ℃,方案3 温度变化范围为200~470 ℃,方案4 温度变化范围为200~436 ℃,方案5 温度变化范围为200~408 ℃。表明随着开模吹气冷却时间的增加,模具温度变化范围缩小,其上升趋势逐渐趋于平缓,且模具上各点也能更快达到模温平衡。

方案1 在开模后不经过吹气冷却,从图6 可知在12 次循环中其整体温度都高于其他方案,且模具各部分最低温度达350 ℃左右。模具长时间在高温下循环会影响其寿命,铸件凝固较慢,所得铸件质量也较差。而方案5 经过70 s 的吹气冷却,从图6 中可看出其总体温度为5 个方案中最低的,其最低温度在150 ℃左右,且其达平衡循环周期最短,在实现稳定生产前所报废的产品最少。然而随着开模吹气冷却时间的延长,生产1 个零件的周期也相应延长,导致实际生产效率降低。

通过延长吹气时间来减少达到模温平衡所需的周期,以减少企业的生产成本。但随着吹气冷却时间的延长,企业的实际生产效益会降低。因此,还需要综合考虑生产成本以及生产效益来制定合理的冷却工艺方案。

图7 为各个方案在第11、9、8、7、6 个周期的温度变化曲线。通过选取图5 中点1 和点2 的温度变化,对模具和铸件的温度变化进行分析,如表3 所示。从表3 可看出随着开模冷却时间的增加,模具和铸件在一个周期内的温度变化越来越大。模具温度在一个周期内变化越大,模具所承受的热应力也就越大,模具的寿命就会减少。铸件温度变化较大容易造成铸件的内应力增大,产生热裂。

表3 各方案下点1和点2的温度变化区间

Tab.3 Temperature variation intervals at point 1 and point 2 under each scheme

图7 各个方案达到平衡周期温度变化图:(a)方案1,(b)方案2,(c)方案3,(d)方案4,(e)方案5

Fig.7 Temperature changes during the equilibrium period of each scheme:(a)scheme 1,(b)scheme 2,(c)scheme 3,(d)scheme 4,(e)scheme 5

以图7b 中点5 位置的温度变化曲线来分析多循环各个阶段的变化。大约在2 400~2 640 s 这段时间包括铸件充型凝固阶段和水冷持续时间,模具的温度会上升到一个峰值随后下降。在2 640~2 660 s 水冷关闭,此时还未开模,铸件还处在模具内。模具利用铸件的温度回温,使其各个部位的温度更加均匀。2 670~2 690 s 为吹气冷却时间,模具的温度会在此下降达到下一次生产所需要的温度。

对图7 中各个方案点5 的温度变化进行分析可以得到,方案2 经过20 s 的吹气冷却,温度从347 ℃下降到278 ℃,下降温度为69 ℃;方案3 在30 s 的吹气冷却内从330℃下降到243℃,下降温度为87℃;方案4 在50 s 的吹气冷却内从305 ℃下降到197 ℃,下降温度为108 ℃;方案5 在70 s 的吹气冷却内从286 ℃下降到172 ℃,下降温度为114 ℃。依次得到方案2~5 在吹气冷却作用下,每秒温度下降的梯度为3.45、2.90、2.16、1.62 ℃。从而说明,随着开模吹气冷却时间的延长,模具在吹气冷却这段时间内下降的温度较大,但是模具温度下降的趋势趋于平缓。

通过对图7 分析可知,开模吹气冷却时间延长使得模具的温度变化范围扩大。在一个周期内温度变化越大,模具所承受的热应力也越大,模具的使用寿命会降低。但由于开模吹气冷却时间延长,在单位时间内模具的温度变化率反而降低,这在一定程度上可以减轻对模具的损害。因此,通过对各方案达到平衡后单个周期内不同位置温度变化分析,在选择合理的开模冷却工艺方案时,还需考虑模具的使用寿命。

选取通过两浇道中部的截面来分析各个方案达到模温平衡后轮毂固相率分布及相应温度场分布,如图8~9 所示。图8~9 分别对应方案1~5 在第11、9、8、7、6 个周期时,铸件开模瞬间的固相率分布及温度分布。从图中可以看出,方案1 的强制开模冷却为0 s,由于达到模温平衡后,模具的温度较高,使金属模具丧失了冷却的效果,导致铸件凝固时间过长。在开模时间一定的情况下,铸件没有完全凝固就已经开模,导致生产出来的产品不合格。方案2 通过施加吹气冷却使模具达到模温平衡时的温度下降,从而让铸件凝固时间变短。但是从图8b 看出,强制开模冷却时间还不足。虽然铸件整体部分已经全部凝固,但是浇道处还有大部分区域未凝固,强行开模可能会导致浇道未凝固的金属液外流而腐蚀模具。方案3 中随着冷却时间增加到30 s,可以看出浇道大部分区域已经完成凝固,只有少部分区域还未凝固。方案4 中冷却时间增加到50 s 时,整个铸件在未开模之前已经完全凝固。方案5 中铸件也是完全凝固。

图8 各个方案达到平衡后轮毂固相率的截面:(a)方案1,(b)方案2,(c)方案3,(d)方案4,(e)方案5

Fig.8 Cross sections of the solid phase ratio of the wheel hub after reaching equilibrium in each scheme:(a)scheme 1,(b)scheme 2,(c)scheme 3,(d)scheme 4,(e)scheme 5

图9 各个方案达到平衡后轮毂温度场的截面:(a)方案1,(b)方案2,(c)方案3,(d)方案4,(e)方案5

Fig.9 Cross section of the wheel hub temperature field after reaching equilibrium in each scheme:(a)scheme 1,(b)scheme 2,(c)scheme 3,(d)scheme 4,(e)scheme 5

考虑到模具寿命、操作安全性以及时间成本,选取方案3、4 进行实际浇注试验。图10a 为方案3 的实际浇注件,可以看出在浇道及其对应位置处的铸件上产生大量缩凹,这是由于凝固不完全导致,实际浇铸结果与模拟基本一致。图10b 为方案4 的实际浇注件,相较于方案3,其浇口处的缩凹消失,且外观质量良好。

图10 方案3 及方案4 的实际浇注件:(a)方案3,(b)方案4

Fig.10 Actual castable parts of schemes 3 and 4:(a)scheme 3,(b)scheme 4

经过上述分析及相关试验验证可知,随着开模吹气冷却时间增加,开模时铸件整体凝固率会提高。从图8 中可知方案5 也完全凝固,但相较于方案4,70 s 的吹气冷却时长无疑降低了生产效率,且从温度变化范围来看方案4 的温度变化范围较小,对模具寿命的影响较方案5 小。最终确定方案4 为最优工艺方案。

因此,对于双浇道工艺的铝合金轮毂而言,需要综合考虑生产效益、生产成本、模具寿命及铸件质量,综合选取吹气冷却时间,以提高企业的生产效率。

3 结论

(1)当开模吹气冷却时间为0 s 时,至少经过11次循环浇注才能达到模温平衡。

(2)随着开模吹气冷却时间的增加,模具到达热平衡所需的时间及周期缩短,可以有效减少稳定生产前的报废产品,但同时也延长了生产一个铸件的周期。

(3)随着开模吹气冷却时间的增加,模具及铸件在一个周期内的温度变化范围扩大,导致模具寿命减少,铸件内应力增大。且模具在吹气冷却这段时间内下降的温度较大,但模具温度下降的趋势是趋于平缓的。

(4)从到达模温平衡后各方案的固相率分布图来看,当开模吹气冷却时间达到50 s 时,轮毂铸件完全凝固,并通过了试验验证。结合生产效益、模具寿命及铸件质量考虑,当开模吹气冷却时间为50 s时为最优冷却工艺方案。

(5)利用数值模拟的方法代替传统试错法,可以大大减小试制成本,利用该方法可以确定开模后的模具冷却工艺,为铸件的实际生产提供科学指导。

[1]张坤伦.浅淡影响铝合金压铸模寿命的几个主要因素[J].模具制造,2023,23(6):39-43.ZHANG K L.Several mail factors affecting the die life of aluminum alloy die-casting[J].Die &Mould Manufacture,2023,23(6):39-43.

[2]张国伟,侯华,徐宏.金属模热平衡计算机模拟[J].铸造技术,2006,27(8):855-859.ZHANG G W,HOU H,XU H.Computer simulation of heat balance in metal molds[J].FoundryTechnology,2006,27(8):855-859.

[3]曾建民,孙仙奇,周开文.金属模的热平衡[J].航空精密制造技术,1998(3):30-32.ZENG J M,SUN X Q,ZHOU K W.On the heat balance of metal dies[J].Aviation Precision Manufacturing Technology,1998(3):30-32.

[4]李冰洁.压铸模温度场有限元分析与工艺参数优化[J].铸造技术,2014,35(12):2970-2973.LI B J.Analysis of temperature field of die-casting die based on finite element and optimization on process parameters[J].Foundry Technology,2014,35(12):2970-2973.

[5]刘明泽,桑宝光,陈国鑫,等.基于有限元的压铸模寿命预测和工艺优化[J].特种铸造及有色合金,2023,43(2):169-173.LIU M Z,SANG B G,CHEN G X,et al.Service life prediction and process optimization of die casting die based on finite element method[J].Special Casting &Nonferrous Alloys,2023,43(2):169-173.

[6]GAŠPÁR S,CORANICˇT,MAJERNIK J,et al.Influence of gating system parameters of die-cast molds on properties of Al-Si castings[J].Materials,2021,14(13):3755.

[7]陈立亮,刘瑞祥,廖敦明,等.压力/低压/金属型铸造多周期、多阶段数值模拟技术的研究与应用[J].铸造技术,2006,27(6):550-553.CHEN L L,LIU R X,LIAO G M,et al.Research on the multi-cycle and multi-stage simulation of high pressure die casting,low pressure die casting and permanent mold casting and its application[J].Foundry Technology,2006,27(6):550-553.

[8]汪煦,赵玉涛,苏大为,等.ProCAST 在金属型重力铸造充型和模具温度场中的应用[J].铸造,2008,57(12):1263-1266.WANG X,ZHAO Y T,SU D W,et al.Simulation of mold filling and temperature field of mold in metal mold gravity casting by ProCAST[J].Foundry,2008,57(12):1263-1266.

[9]谢敏,王迎春,李大永,等.镁合金轮毂低压铸造模具冷却与温度场的模拟[J].铸造技术,2005,26(4):296-299.XIE M,WANG Y C,LI D Y,et al.Investigation of cooling capacity and temperature field simulation in mold during LPDC of magnesium wheel[J].Foundry Technology,2005,26(4):296-299.

[10]韩超.铝合金轮毂低压铸造数值分析及模具设计[J].设备管理与维修,2021(16):120-121.HAN C.Numerical analysis and mold design of low pressure casting for aluminum alloy wheel hub[J].Plant Maintenance Engineering,2021(16):120-121.

[11]朱慧明,苏小平.工艺参数对低压铸造铝合金轮毂缩孔形成的影响[J].热加工工艺,2022,51(15):62-64,73.ZHU H M,SU X P.Effect of process parameters on shrinkage cavities formation of aluminum alloy wheel hub by low-pressure die casting[J].Hot Working Technology,2022,51(15):62-64,73.

[12]SUI D S,CUI Z S,WANG R,et al.Effect of cooling process on porosity in the aluminum alloy automotive wheel during low-pressure die casting[J].International Journal of Metalcasting,2015,10:32-42.

[13]杨武刚.铸造凝固过程中模具局部冷却能力的多循环数值分析[D].重庆:重庆大学,2007.YANG W G.Multi-cycle numerical analysis of local cooling capacity ofdie duringcastingsolidification[D].Chongqing:Chongqing University,2007.

[14]陈思源.金属型铸造模具水冷快捷设计方法研究[D].镇江:江苏大学,2021.CHEN S Y.Study on the quick water cooling design method of permanent mold casting[D].Zhenjiang:Jiangsu University,2021.

[15]赵信毅,许建辉,潘美艳,等.曲轴箱体模具温度场循环模拟与热平衡分析[J].铸造,2014,63(6):571-574.ZHAO X Y,XU J H,PAN M Y,et al.Cycle simulation for the temperature field of crankcase mold and thermal balance analysis[J].Foundry,2014,63(6):571-574.

[16]陈国恩,汪学阳,黄志垣,等.压铸模具温度场的CAE 模拟分析[J].特种铸造及有色合金,2018,38(3):271-273.CHEN G E,WANG X Y,HUANG Z H,et al.CAE simulation analysis of temperature field of die-casting die[J].Special Casting&Nonferrous Alloys,2018,38(3):271-273.

[17]ZENG Y D,YAO Q H,HE L T,et al.Impact of the pressure between the casting and water-cooled mode on the interfacial heat transfer coefficient under LPDC[J].IOP Conference Series:Materials Science and Engineering,2019,544:012045.

[18]SAADAH A U,REILLY C,MAIJER D M,et al.Characterization of heat transfer and its effect on solidification in water cooled LPDC of wheels[J].IOP Conference Series:Materials Science and Engineering,2019,529:012052.

[19]ZHENG Q C,XIAO Y H,ZHANG T,et al.Numerical simulation of latent heat of solidification for low pressure casting of aluminum alloy wheels[J].Metals,2020,10(8):1024.

[20]TIAN Y L,YANG D Y,JIANG M Q,et al.Accurate simulation of complex temperature field in counter-pressure casting process using A356 aluminum alloy[J].International Journal of Metalcasting,2020,15:259-270.