ZL205A 合金是我国自主研发的一种高强高韧铸造铝合金[1-4],作为主次承力结构,已经在航空、航天和兵器等军工领域广泛应用,在多个重点型号部件上实现了“以铝代钢”轻量化减重。由于合金成分特性,ZL205A 合金结晶温度范围较宽,结晶温度区间为90~110 ℃,为糊状凝固,在凝固过程中容易出现缩孔、疏松、偏析、热裂等缺陷,铸件内部质量受冷却速度影响比较明显[3-4]。

在固液共存区,冷却速度越快过冷度越大,熔体有效形核质点的数量越多,越有利于合金细化[5-6];冷却速率越慢,有效形核质点数量越少,晶粒具有足够长的长大时间,不利于晶粒细化。此外,当冷却速率较慢时,大量溶质原子扩散至固液界面前沿,增加了铸件偏析倾向[7-16];当冷却速度较快时,大量溶质原子来不及扩散至固液界面前沿而保留在固相内,从而提高铸态合金溶质原子的固溶度,降低铸件的偏析倾向。合金在固液共存区冷却速度较慢时,固溶于晶粒内部的氢原子大量析出,一定程度上增加了铸件中孔洞类缺陷倾向[16-18]。

对于复杂铝合金铸件,铸件不同部位一般都会存在壁厚差异,不同壁厚处的冷却条件不同,会导致铸件组织和性能产生明显差异。同时,在热处理淬火过程中,不同壁厚造成铸件不同部位导热速度差异,导致溶质原子的固溶程度不同,影响时效强化效果。因此,考虑壁厚对冷却速度的影响,本文研究了铸件壁厚及冷却条件对ZL205A 合金组织和性能的影响,为实际生产提供理论依据。

1 实验材料与方法

合金采用精铝锭、AlCu50A、AlMn10A、AlV4A、AlZr4A、AlTi5A、AlTi5BA 等中间合金,以及纯Cd为原材料,用电阻炉进行熔炼。熔炼工艺为:①将精铝锭、AlCu50A、AlMn10A、AlV4A、AlZr4A、AlTi5A 装炉,AlTi5BA 和纯Cd 放在电阻炉旁预热;②在690 ℃加入Cd,并进行搅拌;③随后炉温升到(740±5)℃保温15 min 并搅拌5 min;④控温至(720±5)℃进行精炼,精炼剂为C2Cl6;⑤加入AlTi5BA 搅拌5 min 进行烧注,浇注温度控制在(710±5)℃。

为了研究铸件壁厚对ZL205A 合金组织和性能的影响,浇注厚度为10、25、35 mm 阶梯试样,如图1 所示。在砂型上不同试块的中心位置插入热电偶,利用FLUKE2638A 温度采集仪测量不同壁厚铸件的凝固曲线。部分铸件进行热处理,具体工艺为:在(538±5)℃进行固溶处理,保温15 h,然后进行水淬(淬火转移时间15 s,水温(60±5)℃);在(175±5)℃进行时效处理,保温5 h 后空冷。

图1 浇注的阶梯试样

Fig.1 Poured step specimens

试样经水洗砂纸研磨、Keller 试剂腐蚀,用光学显微镜(OM,ZEISS,AxioVer.A1)观察铸态和热处理态铸件晶粒、共晶相形貌、尺寸大小及分布情况。用扫描电镜(SEM, ZEISS Sigma 500)观察铸件微观组织,用透射电镜(TEM,JEM-ARM300F)EDS 分析析出相化学成分。将热处理后试样进行线切割,切取大小为0.5 mm 厚的薄片,经机械研磨至50~80 μm 左右,冲取φ3 mm 试片,双喷减薄,获得TEM 试样。合金经峰时效后,加工成φ10 mm 标准拉伸试样(拉伸试样尺寸符合GB/T 228 要求),在万能试验(Instron3400)机上进行拉伸性能测试,拉伸速度为2 mm/min。

2 实验结果及讨论

2.1 壁厚对冷却速率的影响

图2 为不同壁厚铸件的冷却速率。从图中可以看出,壁厚为10、25、35 mm 的铸件冷却速率分别为7.4、2.0、0.5 ℃/s。3 条冷却曲线均完整反应了铸件在液相区、固液共存区和固相区的冷却过程。冷却速率为7.4 ℃/s时,存在明显的结晶潜热释放过程;冷却速率为2.0、0.5 ℃/s的铸件凝固曲线较平滑,结晶潜热释放过程不明显。

图2 不同壁厚铸件的冷却速率

Fig.2 Cooling rates of castings with different wall thicknesses

2.2 壁厚对组织和力学性能的影响

2.2.1 壁厚对铸态组织和力学性能的影响

图3 为ZL205A 合金不同壁厚不同冷却速率的铸态组织。由图可知,冷却速率为7.4 ℃/s 时,未观察到α(Al)的完整晶界;冷却速率为2.0、0.5 ℃/s 时,可观察到α(Al)具有完整的晶界,晶粒的形貌基本为等轴晶,且晶粒尺寸随着冷却速率的降低而增大。冷却速率为2.0 ℃/s 的铸件在凝固后的冷却过程中,铸件本体温度降低缓慢,相当于对铸件进行退火处理,因此发生枝晶球化。

图3 不同壁厚ZL205A合金不同冷却速率下的铸态组织

Fig.3 Microstructure of as-cast ZL205A alloy with different cooling rates

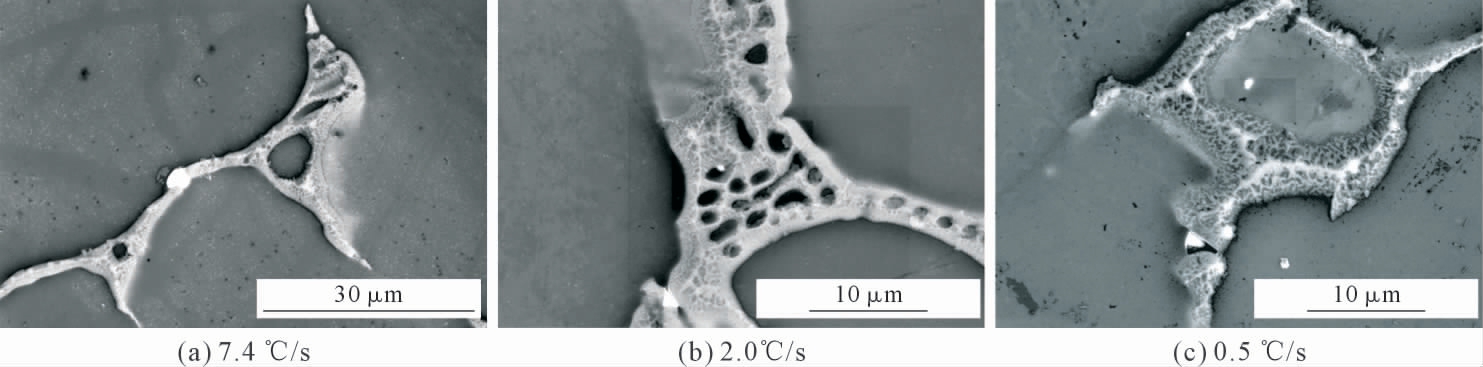

图4 为不同冷却速率下铸态ZL205A 合金的SEM 图。由图可知,不同冷却速率的ZL205A 合金铸态组织主要由α(Al)和共晶Al2Cu 组成,并且在共晶组织中存在少量白色单质Cd 相。

图4 不同冷却速率下铸态ZL205A 合金的SEM 图

Fig.4 SEM images of as-cast ZL205A alloy with different cooling rates

图5 为不同冷却速率铸件铸态条件下晶内Cu原子的平均固溶度,由图可知,冷却速率为7.4、2.0、0.5 ℃/s 的铸件,晶内Cu 原子的平均含量分别为4.8%、4.0%和3.7%。可见,随着壁厚的增加,铸件的冷却速率不断降低,在缓慢的冷却过程中Cu 原子不断向晶界扩散,晶内Cu 原子的平均含量不断降低。

图5 不同冷却速率铸件晶内Cu 原子的平均固溶度

Fig.5 Average solid solubility of intragranular Cu atoms in castings with different cooling rates

表1 为不同冷却速率下铸态ZL205A 合金的室温拉伸性能,由表1 可知,冷却速率为7.4 ℃/s的铸件抗拉强度和伸长率最高,屈服强度最低。随着冷却速率的降低,合金的抗拉强度和伸长率逐渐降低,而屈服强度逐渐升高。尽管随着冷却速率的降低,晶内Cu 原子的固溶度不断降低,但退火效应促进晶界Al2Cu 相析出。第二相数量增加,提高了对位错的钉扎作用,故冷却速率为2.0、0.5 ℃/s的铸件屈服强度有所增加。

表1 不同冷却速率下铸态ZL205A合金的拉伸性能

Tab.1 Tensile properties of as-cast ZL205A alloy with different cooling rates

Cooling rate/(℃·s-1)Yield strength/MPa 7.4 203.3 8.7 89.3 2.0 195.0 5.7 100.7 0.5 191.6 4.2 104.4 Tensile strength/MPa Elongation/%

图6 为不同冷却速率铸件的拉伸断口形貌,如图所示,铸态试样的断口主要为解理断裂,随着铸件冷却速率的降低,解理平台面积增加,合金的脆断程度增强。原因是随着铸件冷却速率的降低,晶界共晶组织增加,Al-Cu 共晶为脆性相,试样在变形过程中首先发生脆断。故随着铸件冷却速率的降低,合金的伸长率不断降低。

图6 不同冷却速率ZL205A 合金铸态试样拉伸断口形貌

Fig.6 Tensile fractures of as-cast ZL205A alloy with different cooling rates

2.2.2 壁厚对热处理态组织和力学性能的影响

图7 为不同壁厚及冷却速率ZL205A 合金铸件的热处理态组织。经画线法分析,冷却速率为7.4、2.0、0.5 ℃/s的铸件经热处理后的平均晶粒半径分别为62.4、66.5、85.6 μm。经热处理后,不同冷却速率的试样晶界上的共晶Cu 基本完全固溶于晶粒内部。然而,随着冷却速率的降低,铸件的疏松程度愈发严重。冷却速率为2.0 ℃/s的铸件存在少量微观疏松,而冷却速率为0.5 ℃/s的铸件疏松比较明显。

图7 不同冷却速率ZL205A 合金热处理态组织

Fig.7 Microstructure of heat treated ZL205A alloy with different cooling rates

表2 给为不同冷却速率的铸件经T6 热处理后的拉伸性能。随着冷却速率的降低,合金的抗拉强度、屈服强度和伸长率均呈下降趋势。图8 为拉伸试样的断口扫描照片,随着冷却速率的降低,断口韧窝不断减少,沿晶断裂区域不断增加,合金脆断特征明显。

表2 不同冷却速率ZL205A合金T6态拉伸性能

Tab.2 Tensile properties of ZL205A alloy with different cooling rates in T6 state

Cooling rate/(℃·s-1)Yield strength/MPa 7.4 524.0 8.3 454.8 2.0 481.6 1.4 443.6 0.5 460.3 1.1 415.3 Tensile strength/MPa Elongation/%

图8 不同冷却速率铸件热处理态的拉伸断口

Fig.8 Tensile fractures of heat treated castings with different cooling rates

2.2.3 壁厚对时效析出相形貌的影响

由上述分析可知,壁厚较薄的铸件冷却速率相对较快,过冷度的增加导致形核质点数量增加,晶粒更加细小、铸件致密度更高。而壁厚相对较厚的铸件,冷却速率较慢,过冷度较小,有效形核质点数量相对较小,晶粒尺寸相对较大,同时在凝固过程中易产生疏松,致密度相对较低。另一方面,经热处理后,壁厚较薄的铸件淬透性较好,降温速度快,固溶于晶内的溶质原子来不及析出(在晶体内部或晶界上)。而冷却速率相对较低的铸件,淬火过程中温度下降相对较慢,固溶于晶内的溶质原子有更多的时间进行扩散,导致溶质原子在晶内或晶界析出,对铸件的综合力学性能产生不利影响。由图7 可知,不同冷却速率铸件经热处理后,铸态组织中的Al2Cu 共晶基本全部溶于晶体内部。为了明确淬火过程中溶质原子的去向,继续分析冷却速率对析出相形貌的影响。

图9 为不同冷却速率ZL205A 合金铸件经T6热处理后析出相的形貌变化规律。由图可知,冷却速率为7.4 和2.0 ℃/s的铸件峰时效时析出相的密度和尺寸差异不大。当冷却速率降低至2.0 ℃/s后,合金性能的降低主要是由晶粒尺寸增加以及疏松缺陷导致。当铸件冷却速率降低至0.5 ℃/s时,析出相的密度明显降低,而尺寸明显增加。这是由于淬火过程中,壁厚较厚的铸件温度下降速度相对略慢,起到预时效的作用。尽管析出相尺寸明显增加,但其长度在100~160 μm 之间,总体上析出相尺寸并无太大区别,对力学性能仍有利。因此,尽管冷却速率为0.5 ℃/s的铸件疏松程度较冷却速率为2.0 ℃/s的铸件更加严重,但其力学性能下降幅度并未明显增加。

图9 不同冷却速率铸件热处理态的析出相演变规律

Fig.9 Evolution of precipitates in castings with different cooling rates under heat treated condifion

3 结论

(1)随着铸件壁厚增加,合金冷却速率不断降低,合金晶粒尺寸增加。冷却速率小于2.0 ℃/s 的铸件在固态冷却过程中产生退火效应,铸态组织中呈现胞状晶,晶粒内部溶质含量随着冷却速率的降低而降低。

(2)不同冷却速率的铸件经固溶淬火处理后,晶界的共晶组织几乎完全固溶于晶内,经时效处理后,合金的抗拉强度、屈服强度和伸长率均随冷却速率的降低而降低。

(3)冷却速率为7.4 ℃/s 和2.0 ℃/s 的析出相的密度和尺寸接近,冷却速率为0.5 ℃/s 的析出相密度降低,尺寸增加。

[1]贤福超,郝启堂,范理,等.ZL205A 合金块状偏析形成机理[J].稀有金属材料与工程,2014,43(4):941-945.

[2]王祝堂,田荣璋.铝合金及其加工手册(第三版)[M].长沙:中南大学出版社,2005.

[3]贾泮江,陈邦峰.ZL205A 高强铸造铝合金的性能及应用[J].轻合金加工技术,2009,37(11):10-12.

[4]吕杰,刘伯操,杨凯,等.高强韧铸造铝合金[J].铸造,2000,49(2):66-69.

[5]崔海超.Ti、Zr、Sc 对铝合金组织及性能的影响[D].郑州:郑州大学,2007.

[6]JOHNSSON M.Grain refinement of aluminum studied by use for a thermaltechnique[J].ThermochimicaActa,1995,256(1):107-121.

[7]HAGHAYEGHI R, KAPRANOS P.Comparison on grain refinement efficiency of peritectic and eutectic alloying elements on pure aluminium[J].Metal and Materials International, 2014,20(4),713-717.

[8]CHEN B A,LIU G,WANG R H,et al.Effect of interfacial solute segregation on ductile fracture of Al-Cu-Sc alloys[J].Acta Materialia,2013,61(5):1676-1690.

[9]YANG C, ZHANG P, SHAO D, et al.The influence of Sc solute partitionaing on the microalloying effect and mechanical properties of Al-Cu alloys with minor Sc addition[J].Acta Materialia,2016,119:68-79.

[10]ROSALIE J M,BOURGEOIS L.Silver segregation to θ′(Al2Cu)-Al interface in Al-Cu-Ag alloys[J].Acta Materialia, 2012,60:6033-6041.

[11]VIETZ J T,POLMEAR I J.The influence of small additions of silver on the ageing of aluminium alloys: observations on Al-Cu-Mg alloys[J].Journal of the Institute of Metals,1966,94(12):410-419.

[12]刘晓艳.含Ag 的Al-Cu-Mg 耐热铝合金微观组织与性能研究[D].长沙:中南大学,2011.

[13]AULD J H.X-ray investigation of ageing in an Aluminium-5wt.%Magnesium alloy with small silver additions[J].Acta Metallurgica,1968,16(1):97-101.

[14]REICH L, MURAYAMA M, HONO K, et al.Evolution of Ω phase in an Al-Cu-Mg-Ag alloy-a three-dimensional atom probe study[J].Acta Materialia,1998,46(17):6053-6062.

[15]MURAYAMA M,HONO K.Three dimensional atom probe analysis of precipitate clusteringin an Al-Cu-Mg-Ag alloy[J].Scripta Materialia,1998,38(8):1315-1319.

[16]MUDDLE B C, POLMEAR I J.The precipitates Ω phase in Al-Cu-Mg-Ag alloys[J].Acta Materialia,1989,37(3):777-789.

[17]HATAMI N, BABAEI R,DADASHZADEH M,et al.Modeling of Hot Tearing Formation during Solidification[J].Journal of Materials Processing Technology,2008,59(10):1434-1439.

[18]王业双,王渠东,丁文东,等.合金的热裂机理及其研究进展[J].特种铸造及有色合金,2000,40(2):48-50.